Foto: Lutz Peter/Pixabay

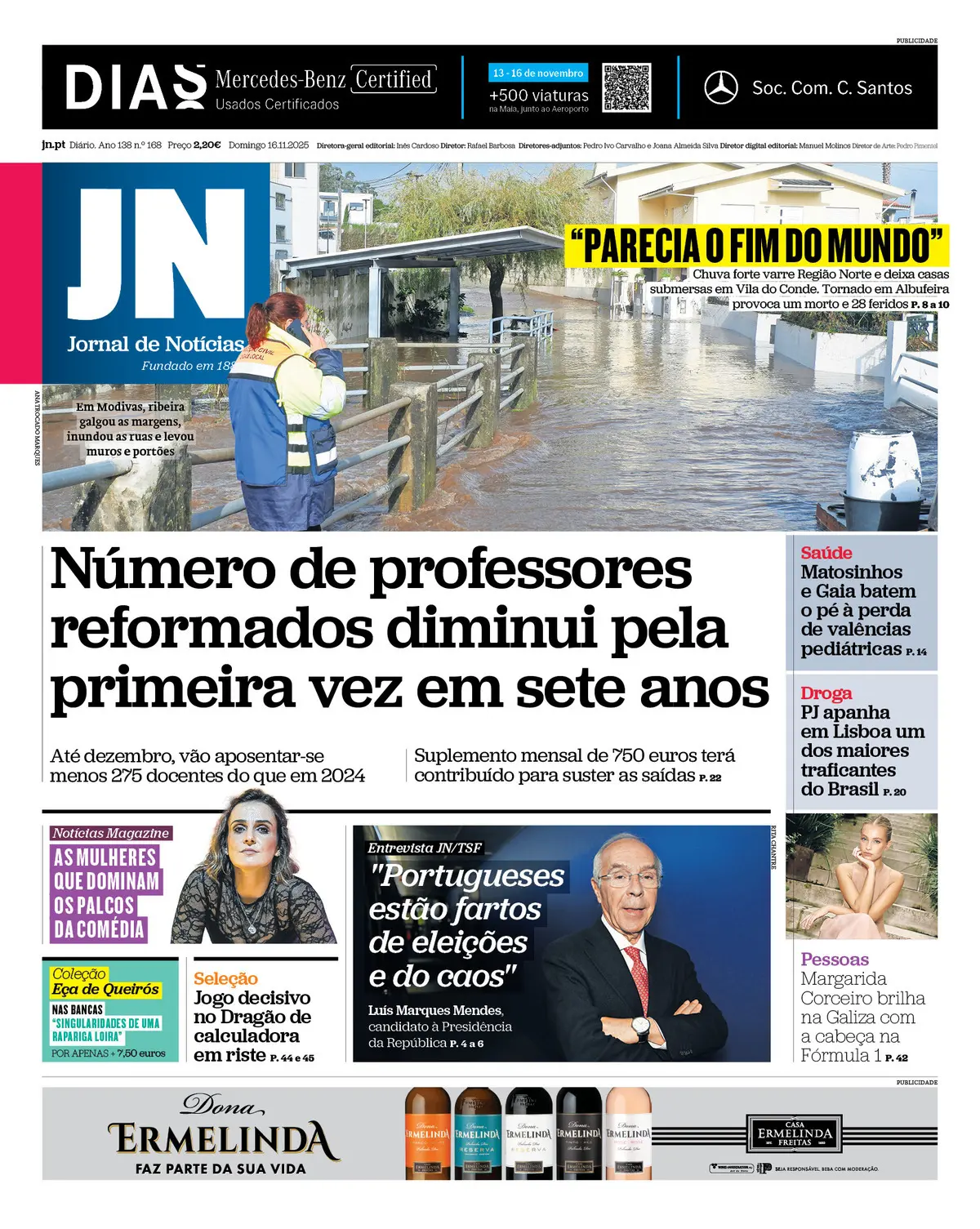

Nos anos 1990, um projeto financiado pela UE veio revolucionar o mundo da medicina ao introduzir a impressão 3D nos cuidados de saúde. Este avanço permitiu resultados muito melhores em cirurgias complexas, melhorando a vida de milhares de pacientes.

Corpo do artigo

Em 1990, Fried Vancraen visitou uma feira alemã e ficou encantado com uma impressora 3D ali exposta, de tal forma que comprou uma para a sua nova empresa, a Materialise. Dois anos mais tarde, com a ajuda de financiamento da UE, levou a sua pequena empresa belga numa viagem que iria mudar para sempre o mundo da medicina e da impressão 3D.

A Vancraen e a Materialise foram pioneiras na utilização da impressão 3D para fins médicos, com parceiros da Alemanha e do Reino Unido. Pela primeira vez, começaram a produzir modelos precisos e tangíveis de ossos e órgãos humanos, com base em imagens médicas. Foi uma enorme ajuda para os cirurgiões que planeiam procedimentos complexos.

"Já nessa altura, estávamos convencidos de que as impressoras 3D iriam mudar o mundo da medicina", afirmou.

Depois de a Materialise ter passado de uma spin-off universitária a uma empresa multinacional, Vancraen reformou-se do cargo executivo em 2024 para se tornar presidente da empresa. Mas ainda se lembra muito bem do entusiasmo de embarcar num novo capítulo para testar as suas ideias há mais de 30 anos.

O que os ajudou a iniciar este caminho foi uma subvenção da UE para o seu projeto de investigação denominado PHIDIAS. Decorreu durante três anos, até ao final de 1995, e centrou-se na produção de modelos médicos precisos com base em imagens médicas melhoradas, sobretudo tomografia computorizada (TAC).

"Claro que me lembro", exclamou Vancraen quando lhe perguntaram sobre esse início. "Eu era o gestor do projeto, fui eu que redigi a proposta [de financiamento] e fui eu que reuni os parceiros."

Entre eles contavam-se a Imperial Chemical Industries do Reino Unido, cujo ramo farmacêutico se tornou numa empresa separada, a Zeneca, em 1993, bem como a Siemens, o gigante industrial da Alemanha que fabricava dispositivos médicos de imagiologia, e a Universidade KU Leuven da Bélgica.

Tendo começado como uma ramificação da KU Leuven, a Materialise emprega atualmente cerca de 2 000 pessoas e está cotada na bolsa de valores Nasdaq em Nova Iorque.

Entretanto, a impressão 3D tornou-se uma pedra angular dos cuidados de saúde cirúrgicos. As impressoras 3D são regularmente utilizadas para fabricar implantes, próteses e modelos do corpo de um paciente, nos quais os cirurgiões podem treinar.

No entanto, quando a Materialise começou, a tecnologia estava a dar os primeiros passos. Havia dúvidas sobre a sua utilidade e sobre a possibilidade de os médicos a utilizarem para tratar doentes reais.

Os trabalhos começaram a sério em 1 de janeiro de 1993, menos de três anos após a fundação da empresa.

"Eram os nossos dias de arranque", disse Vancrean. "Na altura, tínhamos uma equipa de cerca de 20 pessoas."

Da salsicha de salame à exploração em espiral

Para a equipa de Vancraen, a primeira prioridade era melhorar a imagiologia médica.

"Na altura, fazer uma TAC era como cortar um salame", recordou Vancraen. "Para fazer o exame, o scanner faz uma imagem de uma camada do corpo do doente e depois avança alguns centímetros para fazer outra imagem: tal como se corta uma salsicha."

"Sempre que o doente se movia, mesmo que minimamente, surgiam problemas na imagem", disse Vancraen, referindo-se às chamadas perturbações, padrões ou distorções não intencionais na imagem.

A impressão 3D requer imagens exatas do corpo do paciente. Se, por exemplo, quiser imprimir em 3D um implante que se adapte perfeitamente, precisa da imagem exata do corpo do paciente. As perturbações no exame vão resultar em problemas médicos e desconforto posterior para os doentes.

Foi por isso que a equipa da Materialise substituiu o "método do salame" por uma tomografia computadorizada em espiral. "Conseguimos digitalizar o paciente num só movimento", disse Vancraen. "O TAC passou a mover-se em espiral à sua volta."

Outro obstáculo foi ultrapassado quando a Zeneca, que mais tarde se fundiu com a empresa sueca de medicamentos Astra para formar a AstraZeneca, desenvolveu um polímero compatível com o ser humano que podia ser impresso em 3D. Isto substituiu os polímeros mais antigos que eram frequentemente tóxicos para os seres humanos e não podiam ser utilizados em implantes.

Caminhar antes de correr

Com o objetivo de aumentar a escala da sua técnica pioneira, a Materialise levou a sua tecnologia ao hospital universitário de Leuven, a sua cidade natal. Aí testaram se os cirurgiões poderiam efetivamente beneficiar da impressão 3D, trabalhando em estreita colaboração com 30 cirurgiões da Bélgica, França, Alemanha e EUA.

"Realizámos o primeiro estudo clínico real sobre impressão 3D nos cuidados de saúde", afirmou Vancraen. Em particular, ajudaram os cirurgiões a prepararem-se para cirurgias complexas.

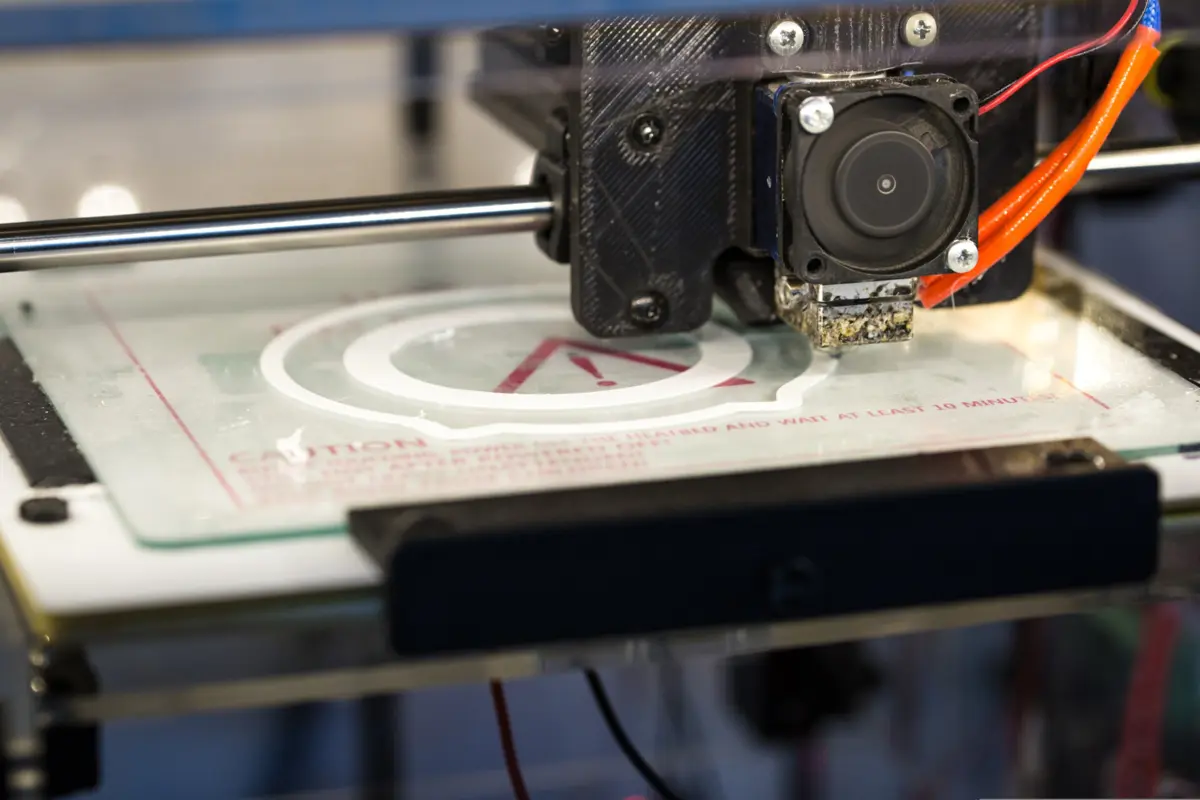

A sua equipa utilizou a estereolitografia a laser, uma técnica que imprime modelos complexos e precisos camada a camada. O seu funcionamento consiste em fazer incidir um laser ultravioleta sobre uma resina constituída por grandes moléculas sensíveis à luz UV, com a ajuda de um software de conceção assistida por computador.

Utilizando os seus novos scanners, capazes de produzir melhores imagens médicas, fizeram modelos impressos em 3D de órgãos e partes do corpo que os cirurgiões iriam operar. Desta forma, os cirurgiões podiam preparar-se para o que iriam encontrar no interior do corpo do doente e ajustar a sua abordagem.

"Em vários casos, conseguimos reduzir o número de cirurgias a que um doente teve de se submeter", afirmou Vancraen.

"Uma pessoa tinha três cirurgias planeadas. Graças à nossa tecnologia, o cirurgião pode planeá-las melhor e concluir o procedimento numa única cirurgia. Isso reduziu tremendamente o impacto no corpo do paciente."

Ao combinar a digitalização e a impressão melhoradas, a PHIDIAS foi a equipa que lançou as bases para os futuros avanços na impressão 3D médica.

"Precisámos de aprender a andar antes de aprendermos a correr", disse Vancraen. "PHIDIAS foi o momento em que aprendemos a andar."

A pedra angular

Um dos investigadores que atualmente trabalha na Materialise é Roel Wirix-Speetjens, um gestor de investigação médica. Desenvolve novas soluções que se baseiam no trabalho efetuado pelos investigadores do PHIDIAS.

"O PHIDIAS criou a nossa divisão médica", afirmou. "Desde então, já fornecemos, por exemplo, mais de 400 000 dispositivos para joelhos personalizados. É algo de que me orgulho muito", disse, referindo-se às peças de auxílio que ajudam os cirurgiões a trabalhar com mais precisão.

Num projeto, a Materialise conseguiu fazer um modelo 3D detalhado dos pulmões de um doente, incluindo a árvore das vias respiratórias e os lóbulos pulmonares, ou secções de cada pulmão. Este modelo ajuda os cirurgiões que necessitam de remover o cancro do pulmão, permitindo-lhes identificar a localização exata do tumor.

"Desta forma, remove-se menos tecido pulmonar saudável", disse Wirix-Speetjens. "Isso torna a recuperação do paciente muito menos penosa."

Mas também estão a desenvolver novas tecnologias de impressão 3D. Entre outras coisas, a Materialise concebeu formas de melhorar a cirurgia facial.

No passado, se um doente sofresse, por exemplo, uma lesão que deformasse a sua face, os cirurgiões tinham de utilizar implantes padrão para substituir o osso e os tecidos danificados. Durante a cirurgia, tiveram de dobrar manualmente os implantes para os fazer encaixar na restante estrutura facial.

"Atualmente, imprimimos implantes em 3D personalizados para o doente", afirmou Wirix-Speetjens. "Digitalizamos os rostos e as nossas impressoras 3D produzem implantes complexos que permitem aos cirurgiões reconstruir a estrutura facial."

O tratamento pode agora ser personalizado de acordo com as necessidades de cada pessoa. O programa PHIDIAS foi um passo fundamental para tornar isso possível, havendo ainda oportunidades interessantes pela frente.

"Só estamos a fazer isto há 34 anos", disse Vancraen. "Não sei onde é que vamos parar."

Este artigo foi originalmente publicado na Horizon, a Revista de Investigação e Inovação da UE.